在当今的铸造业务中,为生产询价提供一份合格的报价可能是一项具有挑战性的任务。可靠的成本估算需要完善的流程计划,这通常包括复杂的技术问题。传统方法依赖于各种专家、软件工具和其他实用程序的交互,需要缺一不可的流程计划,这既耗时又费钱。 Visiometa的革命性方法是将铸造工艺开发的最重要的几个方面结合到一个单一的、高度优化的软件中。通过快速完成工艺方案的选择,大大减少报价期间的工作量,赢得决定性的竞争优势。

图1:传统方法:依赖各种专家、软件和其它使用程序交互

图2:Visiometa智能流程设计:将可铸性验证、模具设计、工艺开发高度优化到软件中

智能流程设计基础——热模数

根据Chvorinov原理,凝固时间ts是以下两个变量的函数:

其中M为模数,c为流程界限;

模数为物体体积与表面积的比值,即:M=V/A;

同时又有热节圆法、一倍厚度法等方法可以计算模数,但不同算法取得的模数有所区别;Visiometa综合了各种数值计算法使得软件可以自动可靠地计算复杂几何体的热模数,自动识别热节点位置,同时考虑铸型的材料、冷却传热等条件,快速的计算铸件的凝固顺序。

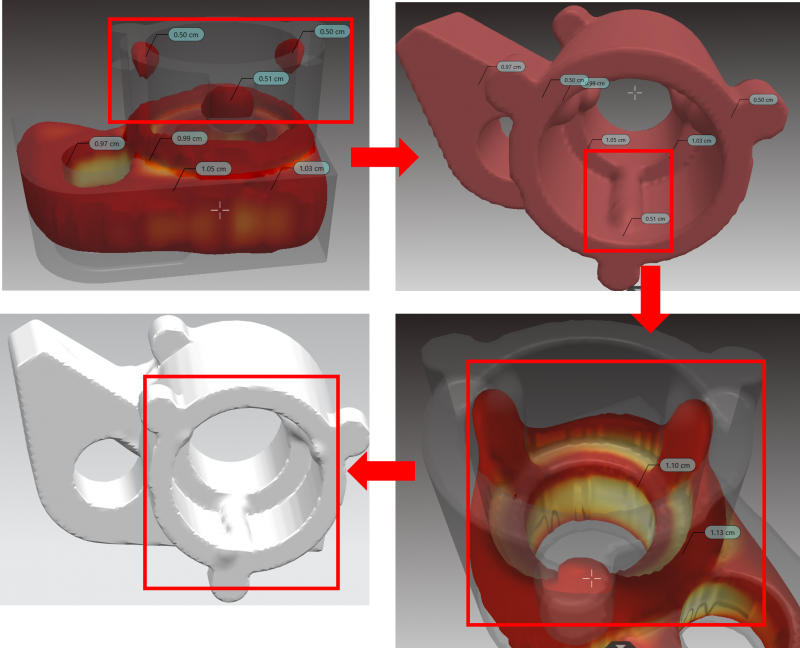

图4:Visiometa软件中模数显示

根据Visiometa软件自动模数计算,识别产品热节位置,根据热点位置及模数,确定浇注工艺设计:增加补缩通道位置、增加冒口位置及尺寸、增加冷却区域、确定进料口位置。

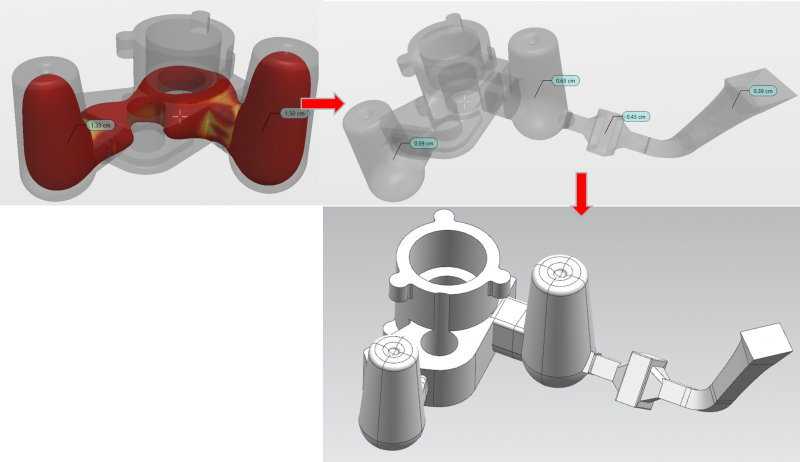

利用雕刻工具包,添加补缩通道

铸件的设计主要考虑了功能要求,通常忽略可铸性。Visiometa 提供了一个独特的雕刻工具包,使用户能够使用直观的技术修改任何铸件几何形状,同时对其进行分析。并且用户可以直接与铸件设计人员讨论修订方案,以避免不必要的延误。如,小热节位置,可通过软件中的雕刻工具包,实时分析和修改铸件三维,添加补缩通道。

图5:利用雕刻工具包,添加补缩通道

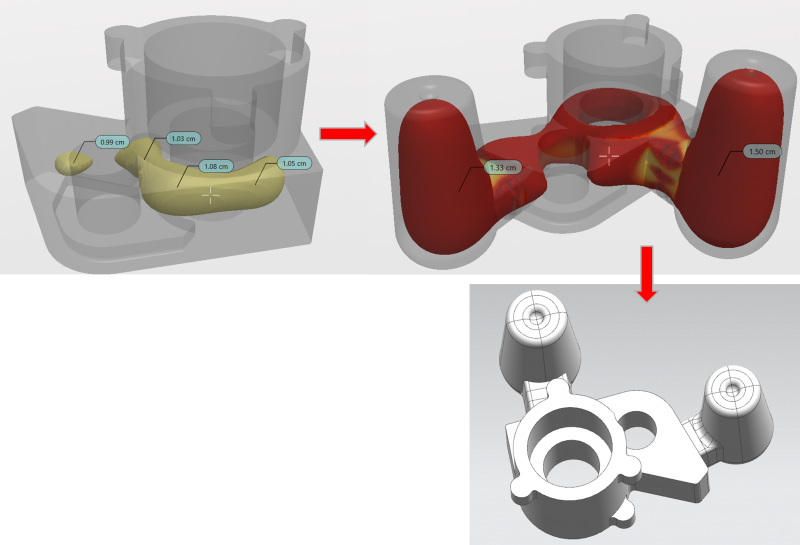

根据模数及热节,快速冒口设计

重新计算模数,通过自动计算得出的热节和模数,设计冒口,并根据模数大小自动调整冒口尺寸,完成后经过几十秒计算确认热节位置是否转移到冒口内。确认设计后的冒口和铸件可直接导出为stp或igs格式。

图6:根据模数和热点快速冒口设计

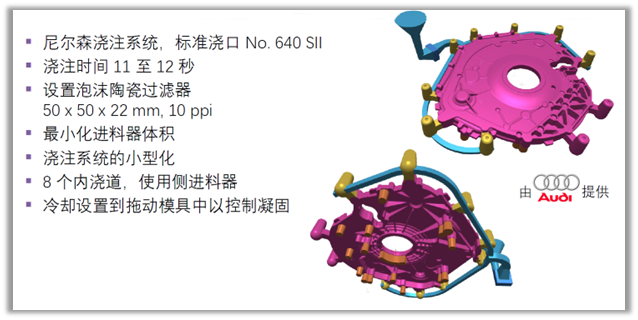

快速浇注系统设计

为了实现工艺可靠性,铸造工程师往往必须设计出有效且高效的进料系统以及根据流体机械标准设计的浇注系统。但是对于Visiometa的用户而言,这项任务可以轻松完成,无需任何CAD知识。所有设计元素都完全参数化,可以轻松计算浇注时间。导入和导出都支持最常见的文件格式,因此模具制造商可以直接使用所生成的模型数据。

根据产品结构和热节分布,确定产品摆放方向和进料位置,自动完成浇注系统设计,并可导出stp、igs格式三维,以方便模具设计和后续铸造模拟所使用。

图7:快速浇注系统设计

Visiometa快速铸造工艺设计验证

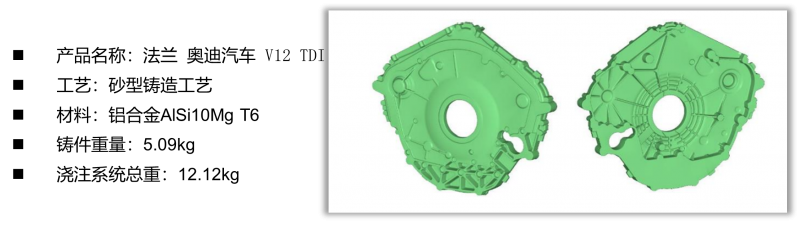

1. 项目情况

图8:项目基本情况

图9:原始工艺

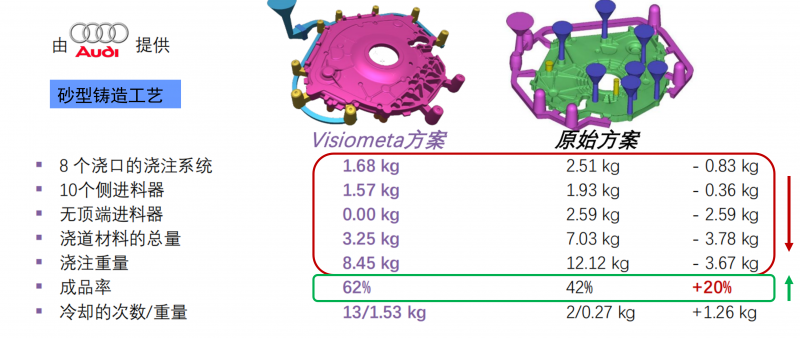

原始工艺的产品具有较为严重的缩孔缩松缺陷,且得料率仅有42%。

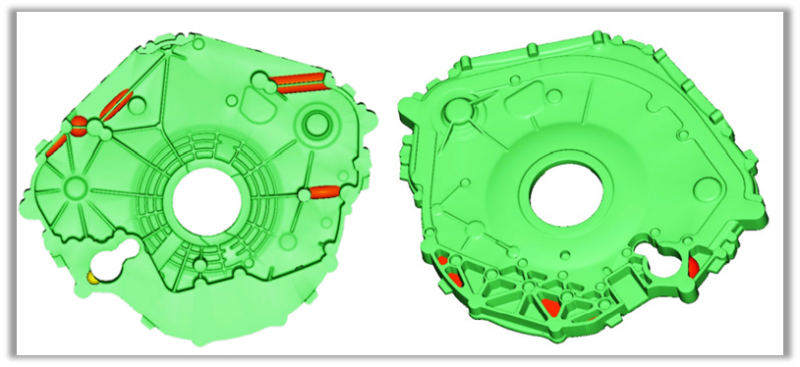

2. Visiometa方案

在许多情况下,仅仅靠浇冒口与冷铁就想得到合格的产品是不够的,为了铸造可行性,产品本身的设计需要改变。在Visiometa的热模数分析以及雕刻工具包辅助下,可以根据产品热模数的结果,向厚大搭子位置增加壁厚或补缩筋。

图10:铸件结构优化

根据产品结构分析发现,将产品翻转180°朝上放置,更利于充型和补缩,然后在Visiometa的热模数分析以及浇注系统设计工具辅助下,重新设计产品的浇注系统,如图所示:

图11:Visiometa浇注系统方案

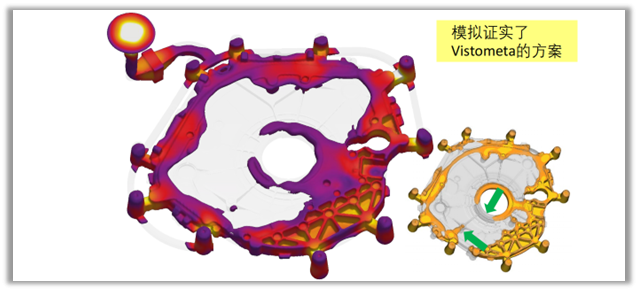

3. 铸造模拟软件验证Visiometa方案

通过与铸造模拟软件模拟结果的对比,验证了Visiometa新工艺方案的热模数结果与模拟结果一致,从而确定Visiometa快速铸造工艺设计的可靠性。

图12:铸造模拟软件验证Visiometa方案

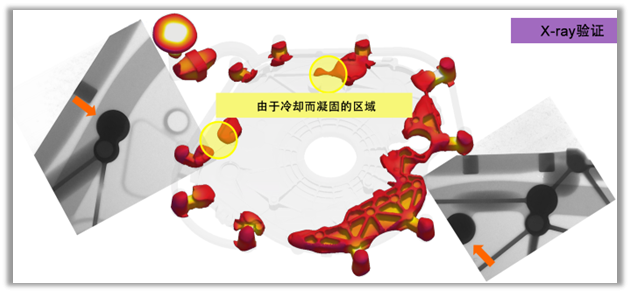

4. X-ray验证Visiometa方案

通过与铸件X-ray结果的对比,验证了Visiometa新工艺方案的热模数结果和实际铸件X光结果吻合,进一步验证了Visiometa快速铸造工艺设计的可靠性。

图13:X-ray验证Visiometa方案

5. Visiometa方案与原始方案对比

图14:Visiometa方案与原始方案对比

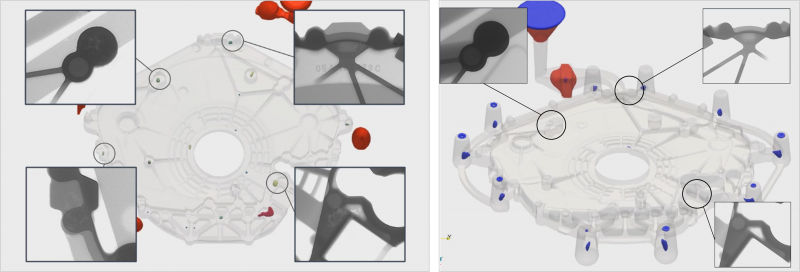

图15:改进前方案(左)及改进后方案(右)

结论

将最重要的规划步骤集成到统一的工作流程中,可以避免冗长的试验循环和容易出错的数据交换。Visiometa甚至可以在报价准备之前对计划流程进行可靠的商业评估,从而可以在前期报价阶段获得决定性的竞争优势。跳出常规,快人10倍!